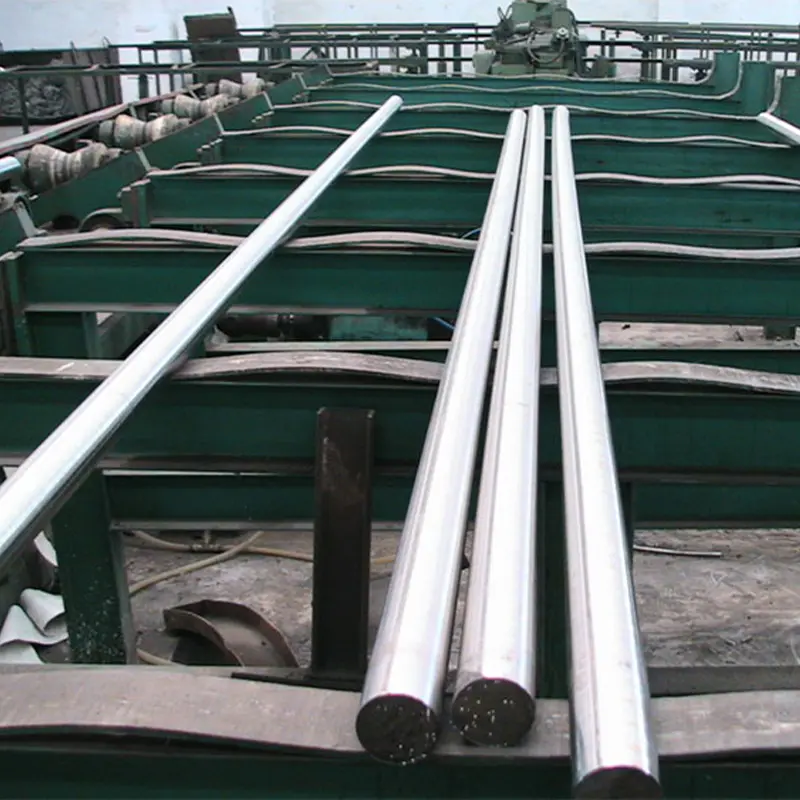

تکنیک های عملیات حرارتی، در درجه اول خاموش کردن و تمپر کردن، نقش حیاتی در افزایش استحکام و سختی بازی می کنند. میله های گرد فولادی ساختاری آلیاژی . در طی فرآیند کوئنچ، میله ها بسته به ترکیب آلیاژ، تا دمای بالا، معمولاً بین 800 تا 900 درجه سانتیگراد گرم می شوند. این گرما باعث تبدیل فاز می شود که منجر به تشکیل مارتنزیت در خنک شدن سریع می شود. مارتنزیت یک ساختار سخت و شکننده است که سختی فولاد را به میزان قابل توجهی افزایش می دهد. با این حال، این افزایش سختی می تواند به قیمت شکنندگی تمام شود، که ممکن است در همه کاربردها مطلوب نباشد. برای کاهش شکنندگی ناشی از کوئنچ، تمپرینگ انجام می شود. این فرآیند گرمایش بعدی شامل گرم کردن مجدد میله های خاموش شده تا دمای بین 200 درجه سانتیگراد تا 700 درجه سانتیگراد و به دنبال آن خنک سازی کنترل شده است. فرآیند تمپر کردن اجازه می دهد تا کاربیدها در ماتریس فولادی رسوب کنند، که سختی را با چقرمگی و شکل پذیری بهبود یافته متعادل می کند.

شکل پذیری و چقرمگی خواص بسیار مهمی برای موادی هستند که تحت شرایط بارگذاری دینامیکی قرار دارند. شکل پذیری به توانایی ماده برای تغییر شکل پلاستیکی قبل از شکست اشاره دارد، در حالی که چقرمگی نشان دهنده ظرفیت آن برای جذب انرژی در طول تغییر شکل است. از طریق عملیات حرارتی مناسب، بهویژه در طول فاز تمپر، میلههای فولادی سازهای آلیاژی میتوانند انعطافپذیری و چقرمگی بیشتری را نشان دهند. با تنظیم دقیق دما و زمان، سازندگان می توانند توانایی مواد را برای تغییر شکل پلاستیک بهینه کنند. این امر به ویژه در کاربردهای سازه ای که در آن اجزاء ممکن است بارهای ضربه ای، ارتعاشات یا تنش های دینامیکی را تجربه کنند مفید است. انعطاف پذیری و چقرمگی افزایش یافته از شکست های شکننده جلوگیری می کند و در نتیجه قابلیت اطمینان و ایمنی سازه ها و ماشین آلات متکی به این میله ها را افزایش می دهد.

مقاومت در برابر خستگی یک عامل حیاتی در طول عمر و عملکرد مواد در کاربردهای بارگذاری چرخه ای است. میلگردهای فولادی سازهای آلیاژی، هنگامی که به طور مناسب تحت عملیات حرارتی قرار میگیرند، مقاومت بهتری در برابر شکست خستگی نشان میدهند. فرآیند عملیات حرارتی ریزساختار را اصلاح میکند و تنشهای پسماند و عیوب را که میتوانند به عنوان نقطه شروع ترکهای خستگی عمل کنند، به حداقل میرساند. تبدیل شدن به یک ساختار مارتنزیتی در حین کوئنچ و به دنبال آن فرآیند تمپر کردن، منجر به ریزساختاری می شود که می تواند چرخه های بارگذاری مکرر را بدون تسلیم شدن در برابر خستگی تحمل کند. این ویژگی به ویژه در قطعات خودرو، کاربردهای هوافضا، و قطعات ماشینآلاتی که بارهای نوسانی را تجربه میکنند، مهم است، جایی که مقاومت در برابر خستگی مستقیماً با ایمنی و عملکرد مرتبط است.

سختی حاصل از عملیات حرارتی به طور قابل توجهی مقاومت به سایش میلگردهای فولادی ساختاری آلیاژی را افزایش می دهد. در کاربردهایی که قطعات در معرض اصطکاک، سایش یا تماس لغزشی قرار میگیرند، مانند چرخ دندهها، یاتاقانها و ابزارهای برش، مقاومت در برابر سایش از اهمیت بالایی برخوردار است. سطح سخت شده ایجاد شده در طول فرآیند عملیات حرارتی به این میلهها اجازه میدهد تا در محیطهای ساینده مقاومت کنند، که منجر به افزایش طول عمر و کاهش نیازهای تعمیر و نگهداری میشود. برخی از روشهای عملیات حرارتی، مانند کربورسازی یا نیترید کردن، میتوانند سختی سطح را بدون به خطر انداختن چقرمگی مواد هسته افزایش دهند. این یک سطح سخت و مقاوم در برابر سایش ایجاد می کند و در عین حال شکل پذیری را در ساختار زیرین حفظ می کند و میلگردهای فولادی سازه ای آلیاژی را به ویژه در ماشین آلات سنگین و تجهیزات تولیدی ارزشمند می کند.

در حالی که تمرکز اولیه عملیات حرارتی اغلب بر روی خواص مکانیکی است، فرآیندهای خاص نیز می توانند مقاومت در برابر خوردگی را افزایش دهند. تکنیک هایی مانند نیتروژن شامل وارد کردن نیتروژن به سطح فولاد و تشکیل یک لایه سخت و مقاوم در برابر خوردگی است. این عملیات سطحی نه تنها سختی را افزایش می دهد، بلکه در برابر عوامل محیطی که می تواند منجر به خوردگی شود محافظت می کند. بهبود مقاومت در برابر خوردگی به ویژه در صنایعی مانند نفت و گاز، که در آن قطعات در معرض محیط های خشن و خورنده قرار دارند، مفید است. با بهینه سازی فرآیند عملیات حرارتی، سازندگان می توانند میلگردهای فولادی ساختاری آلیاژی تولید کنند که یکپارچگی و عملکرد خود را حتی در شرایط چالش برانگیز حفظ می کنند.