در بخش خودرو، فولاد گرد آهنگری به طور گسترده برای ساخت قطعات با کارایی بالا که برای ایمنی، کارایی و قابلیت اطمینان وسیله نقلیه حیاتی هستند، استفاده می شود. اجزای کلیدی شامل میل لنگ، میله های اتصال، محورها، اجزای تعلیق، چرخ دنده ها و میل بادامک هستند که همگی در حین کار تحت بارهای سنگین، نیروهای شدید و تنش های چرخه ای ثابت قرار می گیرند. فرآیند آهنگری خواص مکانیکی فولاد گرد را افزایش می دهد و یک ریزساختار متراکم و یکنواخت ایجاد می کند که مقاومت در برابر خستگی، استحکام کششی و چقرمگی را بهبود می بخشد. این امر به ویژه در قطعاتی مانند میل لنگ که باید تنش پیچشی ناشی از کار موتور را تحمل کنند و محورهایی که وزن و نیروهای منتقل شده در طول رانندگی را تحمل می کنند بسیار مهم است. علاوه بر این، قطعات فولادی گرد آهنگری میتوانند در محیطهای با دمای بالا در موتورها بدون از دست دادن قدرت یا تغییر شکل مقاومت کنند و به عملکرد کلی و طول عمر خودرو کمک کنند. فولاد آهنگری به دلیل توانایی آن در مقابله با شرایط سخت شرایط با کارایی بالا و استرس بالا بر فولاد ریختهگری یا نورد شده در کاربردهای خودرو ترجیح داده میشود. همچنین میتوان آن را تحت عملیات حرارتی بیشتر قرار داد تا به سختی و استحکام مورد نظر مخصوص به کاربرد برسد. یکپارچگی ساختاری بهبود یافته فولاد گرد آهنگری به جلوگیری از خرابی هایی که می تواند منجر به تعمیرات گران قیمت یا خطرات ایمنی شود کمک می کند و آن را به یک ماده حیاتی در صنعت خودرو تبدیل می کند.

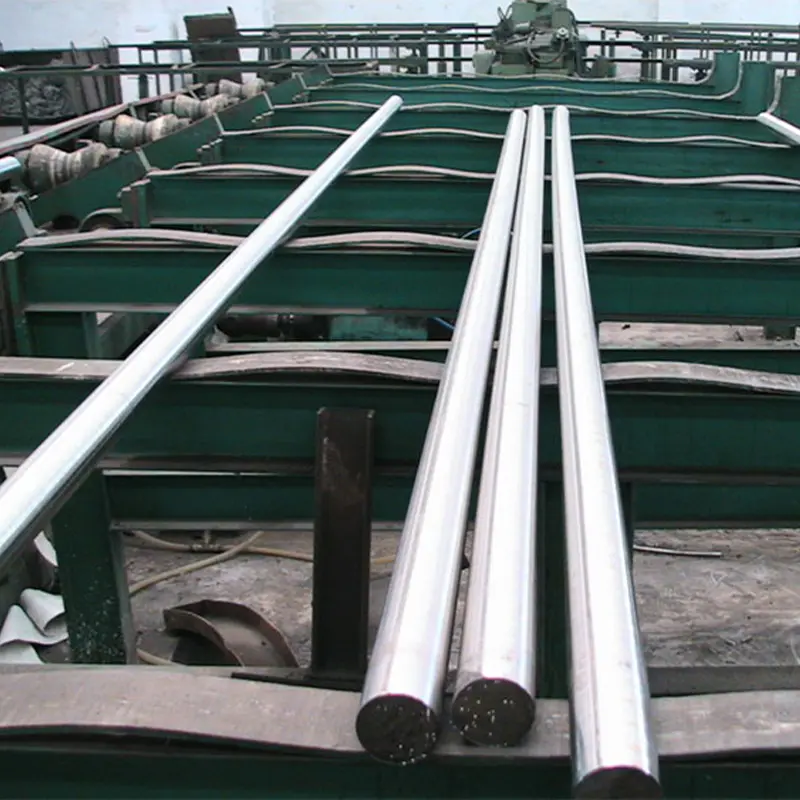

فولاد گرد آهنگری نقش مهمی در بخش ماشین آلات سنگین ایفا می کند، جایی که قطعات اغلب تحت نیروهای بسیار زیاد و شرایط سایشی قرار می گیرند. این شامل قطعاتی مانند چرخ دندهها، شفتها، پینها، غلطکها، بوشینگها، کوپلینگها و محورها میشود که همگی برای مقاومت در برابر سایش و پارگی مداوم در ماشینهای صنعتی، تجهیزات ساختمانی و عملیات معدن طراحی شدهاند. فرآیند آهنگری تضمین می کند که مواد دارای چگالی و استحکام بالایی هستند و خطر ترک، شکستگی و شکست تحت بار را به حداقل می رساند. به عنوان مثال، در بیلهای مکانیکی، بولدوزرها و سایر تجهیزات ساختمانی، از فولاد گرد آهنگری در اجزایی مانند محورهای محرک و محفظههای محور استفاده میشود که باید نیروهای پیچشی بالایی را تحمل کرده و در برابر سایش ناشی از زمینهای ناهموار و حرکت مداوم مقاومت کنند. چقرمگی و مقاومت در برابر خستگی فولاد گرد آهنگری به ماشین آلات اجازه می دهد تا در شرایط سخت به طور موثر عمل کنند و نیاز به تعمیر و نگهداری و بهبود زمان کار را کاهش دهند.

صنعت نفت و گاز در محیطهایی کار میکند که به موادی با استحکام استثنایی، مقاومت در برابر خوردگی و دوام در شرایط سخت نیاز دارند. فولاد گرد آهنگری به طور گسترده در تولید قطعات برای دکل های حفاری دریایی، خطوط لوله و پالایشگاه ها استفاده می شود. کاربردهای کلیدی شامل میله های مته، مخازن تحت فشار، شیرها، فلنج ها، کوپلینگ ها و اتصالات می باشد. این اجزا باید در محیط های پرفشار، قرار گرفتن در معرض مواد خورنده مانند آب شور و روغن و دماهای شدید مقاومت کنند. به عنوان مثال، میله های مته ساخته شده از فولاد گرد آهنگری می توانند نیروهای ضربه ای و چرخشی بالا را در حین عملیات حفاری تحمل کنند، در حالی که شیرها و فلنج ها باید در برابر اثرات خورنده نفت خام و گاز طبیعی و همچنین فشارهای بالا در خطوط لوله مقاومت کنند. توانایی این ماده برای حفظ یکپارچگی در دماهای بالا، همراه با مقاومت در برابر خستگی، ایمنی و قابلیت اطمینان زیرساخت نفت و گاز را تضمین می کند. علاوه بر این، فولاد گرد فورج شده پایداری ابعادی بالاتری را ارائه میدهد و میتواند برای بهبود عملکرد آن در کاربردهای پر استرس، تحت عملیات حرارتی قرار گیرد و برای تجهیزات حیاتی در استخراج و حمل و نقل نفت ضروری است.

فولاد گرد آهنگری نقش مهمی در صنایع دریایی ایفا می کند، جایی که از آن برای تولید اجزای کلیدی در معرض شرایط محیطی سخت مانند آب شور، رطوبت بالا و استرس مکانیکی شدید استفاده می شود. قطعاتی مانند شفت پروانه، پایه های سکان، زنجیر لنگر و تکیه گاه های ساختاری برای کشتی ها و سکوهای دریایی اغلب از فولاد آهنگری ساخته می شوند. این قطعات باید در برابر خوردگی، خستگی و استرس مکانیکی بالا مقاومت کنند تا عملکرد ایمن و کارآمد در محیط های دریایی تضمین شود. فرآیند آهنگری استحکام و دوام مواد را افزایش میدهد و آن را در برابر نیروهای سایشی که در عملیاتهای دریایی با آن مواجه میشوند، مانند ضربه بین بدنه کشتی و آبهای خشن مقاوم میکند. شفت پروانه ها که نیروی موتور را به ملخ ها منتقل می کنند، تحت تنش های پیچشی ثابت هستند، در حالی که استوک های سکان در معرض نیروهای قابل توجهی از مانور کشتی قرار می گیرند. قطعات فولادی گرد ساخته شده در این کاربردها تضمین میکنند که کشتیها و سکوهای دریایی حتی در سختترین محیطهای دریایی نیز عملیاتی میمانند، جایی که خرابی میتواند منجر به توقف پرهزینه و خطرات ایمنی شود.