عملکرد در دمای بالا

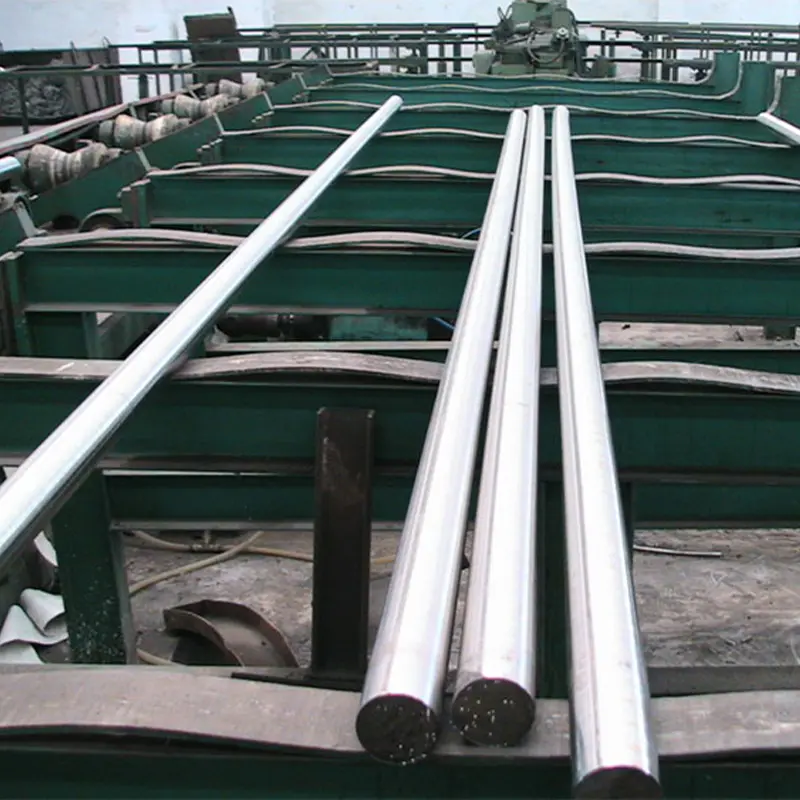

استحکام و چقرمگی افزایش یافته: میله های مواد آهنگری به دلیل استحکام و چقرمگی برتر خود مشهور هستند که یک مزیت مستقیم از فرآیند آهنگری است. در طول آهنگری، مواد دچار تغییر شکل قابل توجهی می شوند که ساختار دانه را به گونه ای تراز می کند که خواص مکانیکی آنها را افزایش می دهد. این جریان دانه تصفیه شده مقاومت استثنایی در برابر تنش های حرارتی و تغییر شکل ایجاد می کند. در نتیجه، میله های آهنگری استحکام و مقاومت قابل توجهی در برابر ضربه از خود نشان می دهند که برای حفظ یکپارچگی ساختار در دمای بالا بسیار مهم است.

پایداری حرارتی: میلگردهای آهنگری، به ویژه آنهایی که از فولادهای پرآلیاژ یا سوپرآلیاژهای پیشرفته مبتنی بر نیکل ساخته می شوند، برای مقاومت در برابر دماهای شدید مهندسی شده اند. فرآیند آهنگری یک ریزساختار یکنواخت ایجاد می کند که به توانایی مواد برای حفظ خواص مکانیکی خود حتی در دماهای بالا کمک می کند. این پایداری حرارتی تضمین میکند که میلههای آهنگری در هنگام قرار گرفتن در معرض دماهای بالا از کاهش قابل توجهی در استحکام یا سختی رنج نمیبرند و آنها را برای کاربردهای با دمای بالا مانند صنایع هوافضا، تولید برق و پتروشیمی مناسب میسازد.

مقاومت در برابر خستگی: یکی از مزایای مهم میله های مواد آهنگری، مقاومت در برابر خستگی افزایش یافته آنها است. فرآیند آهنگری تخلخل و عیوب داخلی را کاهش می دهد و در نتیجه مواد همگن تر با خواص خستگی بهبود یافته ایجاد می شود. این به ویژه در کاربردهای با دمای بالا که مواد در معرض بارگذاری چرخه ای قرار می گیرند مفید است. مقاومت در برابر خستگی برتر به جلوگیری از خرابی زودرس کمک می کند و طول عمر قطعات تحت فشارهای حرارتی و مکانیکی مکرر را افزایش می دهد.

سازگاری با عملیات حرارتی: میله های مواد آهنگری را می توان تحت فرآیندهای عملیات حرارتی مختلف قرار داد تا عملکرد آنها در دماهای بالا بهینه شود. تکنیک هایی مانند بازپخت، تمپر کردن و خاموش کردن را می توان برای تنظیم سختی، استحکام و شکل پذیری مواد با نیازهای کاربردی خاص به کار برد. این عملیات حرارتی توانایی مواد را برای عملکرد قابل اعتماد در محیطهای با دمای بالا افزایش میدهد و تضمین میکند که میلههای آهنگری معیارهای عملکرد دقیق را برآورده میکنند.

عملکرد در محیط های خورنده

انتخاب مواد: انتخاب مواد هنگام پرداختن به محیط های خورنده بسیار مهم است. میله های مواد آهنگری را می توان از آلیاژهایی که به طور خاص برای مقاومت در برابر خوردگی طراحی شده اند، مانند فولادهای ضد زنگ، اینکونل یا سایر سوپرآلیاژهای تخصصی ساخته شده است. این مواد دارای خواص ذاتی هستند که در برابر اکسیداسیون، زنگ زدگی و سایر اشکال تخریب شیمیایی مقاومت می کنند و تضمین می کنند که میله های آهنگری یکپارچگی و عملکرد خود را حتی در شرایط سخت حفظ می کنند.

یکپارچگی سطح: آهنگری در مقایسه با روش های ریخته گری یا اکستروژن باعث ایجاد ریزساختار متراکم تر و یکنواخت تر می شود. کاهش عیوب سطحی، مانند حفره ها و آخال ها، خطر خوردگی موضعی را به حداقل می رساند. یکپارچگی سطحی افزایش یافته میله های آهنگری به این معنی است که آنها کمتر در برابر سوراخ شدن، خوردگی شکاف و سایر اشکال تخریب سطحی حساس هستند و عملکرد طولانی مدت بهتری را در محیط های خورنده ارائه می دهند.

پوشش های محافظ: برای افزایش بیشتر مقاومت در برابر خوردگی، میله های مواد آهنگری را می توان با پوشش های محافظ درمان کرد. تکنیک هایی مانند گالوانیزه کردن، رنگ آمیزی و آنودایز کردن یک لایه محافظ ایجاد می کند که از مواد در برابر عوامل خورنده محافظت می کند. این پوشش ها به عنوان یک مکانیسم دفاعی اضافی عمل می کنند و از تماس مستقیم بین محیط خورنده و مواد زیرین جلوگیری می کنند و در نتیجه عمر میله های آهنگری را افزایش می دهند.

مقاومت در برابر حملات شیمیایی: میله های مواد جعلی خاص برای مقاومت در برابر محیط های شیمیایی تهاجمی مهندسی شده اند. به عنوان مثال، آلیاژهای با عیار بالا می توانند در برابر حمله اسیدها، بازها و نمک هایی که معمولاً در کاربردهای صنعتی و شیمیایی یافت می شوند، مقاومت کنند. مقاومت ذاتی این آلیاژها در برابر حملات شیمیایی تضمین میکند که میلههای آهنگری در محیطهایی که ممکن است سایر مواد از کار بیفتند، عملکردی و قابل اعتماد باقی میمانند.