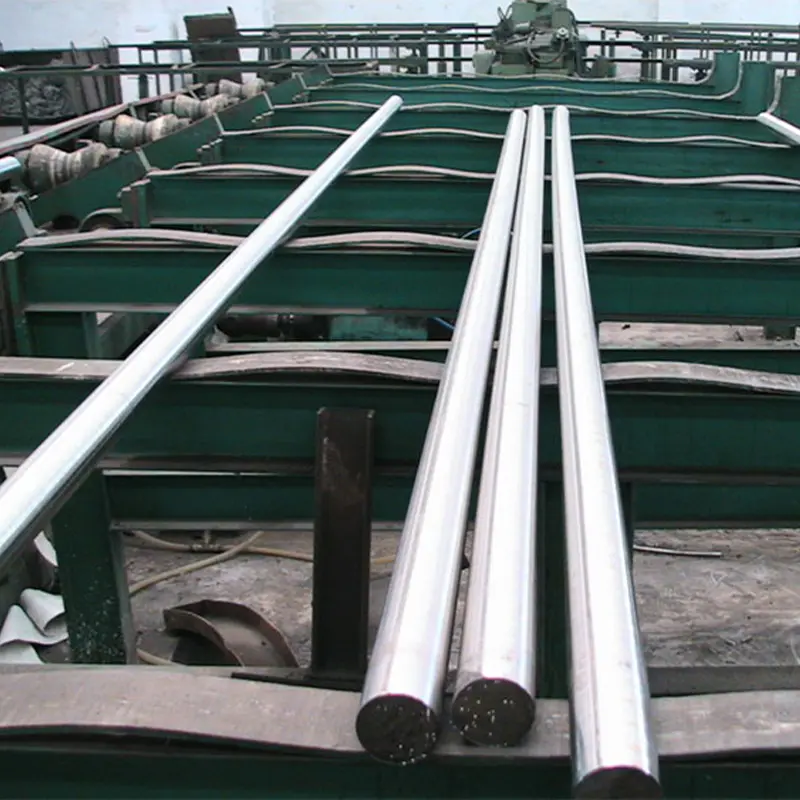

میزان کربن عامل اصلی در تعیین سختی ، قدرت و مقاومت سایش است میله های دور استیل ابزار بشر فولادهای ابزار با محتوای کربن بالاتر ، به طور معمول در حدود 0.5 ٪ تا 1.5 ٪ ، سخت تر و مقاوم در برابر سایش هستند و آنها را برای برش ابزار ، قالب و می میرد. فولادهای کربن بالا ، مانند D2 و O1 ، به طور گسترده ای برای برنامه های کار سرد استفاده می شوند که سختی در آن مهم است. با این حال ، افزایش محتوای کربن می تواند منجر به کاهش سختی شود ، که باعث می شود فولادهای کربن پایین تر برای جعل مرگ یا ابزارهای مطبوعاتی مناسب تر شوند ، جایی که مقاومت در برابر ضربه از سختی مهمتر است. به عنوان مثال ، فولاد ابزار S7 اغلب برای ابزارهایی که نیاز به مقاومت در برابر اثرات سنگین دارند استفاده می شود.

کروم یک عنصر آلیاژ مهم است که باعث تقویت سختی ، مقاومت در برابر سایش و مقاومت در برابر خوردگی میله های گرد است. همچنین باعث افزایش سخت بودن فولاد می شود و از سختی یکنواخت در طول مواد در حین عملیات حرارتی اطمینان می یابد. فولادهای ابزار با محتوای کروم بالاتر ، مانند D2 (فولاد ابزار کار سرد) و H13 (فولاد ابزار کار داغ) ، مقاومت بسیار خوبی در برابر اکسیداسیون و خوردگی دارند و باعث می شود آنها برای شکل گیری سرما و کاربردهای قالب بندی مناسب باشند. وجود کروم همچنین مقاومت در برابر خستگی حرارتی را افزایش می دهد ، که برای ابزارهایی که در معرض نوسان درجه حرارت در عملیات مانند ریخته گری یا جعل قرار دارند ، بسیار مهم است.

مولیبدن استحکام درجه حرارت بالا ، مقاومت در برابر سایش و سخت بودن فولاد ابزار را بهبود می بخشد. مولیبدن با تثبیت ساختار فولاد در دماهای بالا ، تضمین می کند که این ماده حتی در گرمای شدید ، استحکام و چقرمگی خود را حفظ می کند. این خاصیت باعث می شود فولادهای ابزار غنی از مولیبدن مانند H11 و H13 برای ابزارهای کشش و جعل ایده آل ، جایی که در معرض دمای بالا و استرس قرار دارند. مولیبدن همچنین مقاومت در برابر خستگی حرارتی را افزایش می دهد ، که به جلوگیری از ترک خوردگی یا تغییر شکل در شرایط گرما کمک می کند. در نتیجه ، این یک عنصر اساسی در فولادهای ابزار کار گرم است که برای ریخته گری ها و عملیات فلزکاری استفاده می شود.

وانادیوم به بهبود سختی ، مقاومت در برابر سایش و قدرت در فولادهای ابزار کمک می کند. این ساختار دانه فولاد را اصلاح می کند ، و آن را سخت تر و مقاوم تر در برابر سایش در زیر بارهای سنگین یا عملیات پر سرعت می کند. فولادهای ابزار حاوی وانادیوم ، مانند M2 (فولاد پر سرعت) معمولاً برای برش ابزارها ، دریل ها و برش های فرز استفاده می شود ، زیرا آنها در حین ماشینکاری با سرعت بالا ، حفظ لبه و عملکرد بالا را حفظ می کنند. Vanadium همچنین مقاومت حرارتی فولادهای ابزار را تقویت می کند و به آنها امکان می دهد تا دمای بالایی را که در برنامه های با کارایی بالا مانند برش فلز و سنگ زنی وجود دارد ، مقاومت کنند.

نیکل چقرمگی و انعطاف پذیری را بهبود می بخشد و به فولاد ابزار اجازه می دهد تا ضربه را جذب کند و در برابر ترک خوردگی مقاومت کند. همچنین مقاومت به خوردگی را افزایش می دهد ، که برای ابزارهای در معرض رطوبت یا مواد شیمیایی مفید است. فولادهای ابزار با محتوای نیکل بالاتر ، مانند S7 ، معمولاً در برنامه هایی که نیاز به مقاومت در برابر شوک دارند و توانایی مقاومت در برابر ضربه های سنگین بدون خرابی استفاده می شود. این خصوصیات باعث می شود فولادهای ابزار آلیاژ نیکل برای ابزارهای مطبوعاتی ، چکش ها ، مشت ها و سایر ابزارهای در معرض بارگذاری پویا و شوک ایده آل باشند.

تنگستن به فولادهای ابزار اضافه می شود تا قدرت ، سختی و مقاومت در برابر درجه حرارت بالا را افزایش دهد. این توانایی فولاد ابزار در حفظ عملکرد در دمای بالا را بهبود می بخشد ، که برای عملیات برش و فرز با سرعت بالا ضروری است. از فولادهای ابزار با تنگستن ، مانند T1 (فولاد پر سرعت) در ابزارهای ماشینکاری استفاده می شود که در آن برش سریع گرمای قابل توجهی ایجاد می کند. تنگستن همچنین مقاومت در برابر سایش و سایش را افزایش می دهد ، و آن را برای ابزارهای مورد استفاده در برنامه های کاربردی با تماس با سرعت بالا ، مانند دریل و تیغه های اره ایده آل می کند .