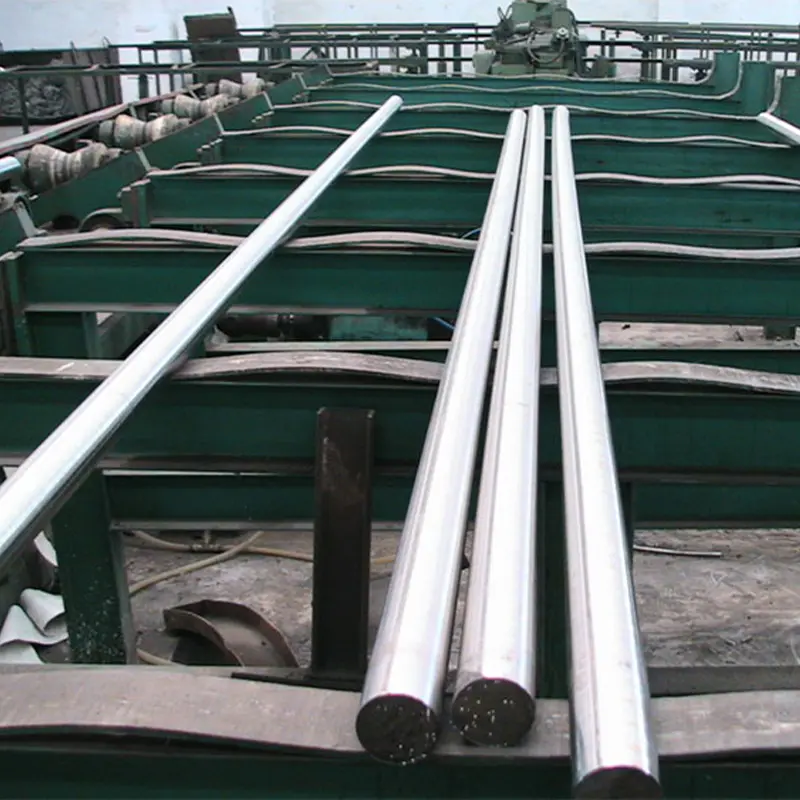

انتخاب مواد مورد استفاده در ساخت a سیلندر هیدرولیک جوش برای اطمینان از توانایی آن در مقاومت در برابر مطالبات پر فشار برنامه های صنعتی و سنگین بسیار مهم است. بدنه سیلندر از آلیاژهای فولادی با استحکام بالا یا فولاد کربن ساخته شده است که برای توانایی آنها در تحمل استرس مکانیکی قابل توجهی انتخاب شده اند. این مواد بر اساس استحکام کششی ، استحکام عملکرد و مقاومت در برابر خستگی آنها انتخاب می شوند ، که همه برای دوام طولانی مدت سیلندر هیدرولیک بسیار مهم هستند. بسیاری از سیلندرهای هیدرولیک جوشکاری در حال انجام فرآیندهای عملیات حرارتی مانند فرونشست و خویشتن داری هستند که باعث افزایش بیشتر قدرت مواد می شود و باعث می شود که در فشار زیاد در برابر تغییر شکل مقاوم تر شود. در بعضی موارد ، مواد ممکن است با اتمام مقاوم در برابر خوردگی ، مانند آبکاری کروم یا روکش های فسفات ، برای محافظت در برابر عوامل محیطی مانند رطوبت و مواد شیمیایی که می توانند با گذشت زمان مواد را تضعیف کنند ، پوشش داده شود.

طراحی دیوارهای سیلندر نقش مهمی در اطمینان از اینکه سیلندر هیدرولیک جوش می تواند بدون به خطر انداختن یکپارچگی ساختاری در برابر فشارهای داخلی مقاومت کند. در کاربردهای فشار قوی ، دیواره های سیلندر تقویت می شوند ، به ویژه در مناطق بحرانی مانند نقاط استوانه و نقاط نصب ، جایی که استرس بیشترین تمرکز را دارد. تقویت این مناطق تضمین می کند که سیلندر می تواند با خیال راحت سطح فشار شدید را تحمل کند و در عین حال خطر تغییر شکل ، ترک خوردگی یا خرابی را به حداقل برساند. دیوارهای سیلندر تقویت شده همچنین در برابر تأثیر خارجی یا عوامل استرس زا محیطی که در غیر این صورت می توانند منجر به آسیب موضعی شوند ، محافظت بیشتری می کنند. فشار داخلی سیلندر به طور مساوی در بین دیوارها توزیع می شود ، که باعث افزایش مقاومت کلی سیستم می شود و احتمال خرابی موضعی را در شرایط بار بالا کاهش می دهد.

ماشینکاری دقیق اجزای استوانه برای حفظ یکپارچگی ساختاری سیلندر هیدرولیک ، به ویژه در شرایط فشار بالا ضروری است. در طی فرآیند ماشینکاری ، حفره سیلندر با دقت بالایی به پایان می رسد تا اطمینان حاصل شود که صاف ، یکنواخت و عاری از نواقصی است که می تواند منجر به غلظت استرس شود. حتی انحرافات جزئی در سطح سوراخ می تواند منجر به سایش زودرس یا خرابی شود ، زیرا مایع فشار قوی می تواند نقاط بومی شده استرس ایجاد کند. با حفظ تحمل های محکم در حین ماشینکاری ، سیلندر هیدرولیک بهتر می تواند نیروهای تولید شده در حین کار را اداره کند و عملکرد قابل اطمینان تر و مداوم را در طول زمان ارائه دهد.

مهر و موم های با کیفیت بالا و حلقه های O یک مؤلفه مهم در اطمینان از توانایی سیلندر هیدرولیک در حاوی مایع هیدرولیک تحت فشار و کارآمد است. این مهر و موم ها برای جلوگیری از نشت طراحی شده اند که می تواند منجر به از بین رفتن فشار یا سیال شود و در نهایت عملکرد و ایمنی سیلندر را به خطر بیاندازد. مهر و موم های ساخته شده از مواد الاستومری پیشرفته ، مانند لاستیک نیتریل ، پلی اورتان و ترکیبات فلوئوروکربن ، مقاومت بسیار خوبی در برابر دمای شدید ، فشارها و مواد شیمیایی که معمولاً در سیستم های هیدرولیک یافت می شود ، ارائه می دهند. مهر و موم ها همچنین برای به حداقل رساندن سایش و اطمینان از عملکرد طولانی مدت با حفظ سد محکم بین پیستون و سیلندر ، حتی تحت فشارهای نوسان طراحی شده اند.

فرآیند جوشکاری که برای جمع آوری سیلندر هیدرولیک استفاده می شود ، یک عامل اصلی در تعیین استحکام و مقاومت آن در برابر شرایط فشار بالا است. تکنیک های جوشکاری با کیفیت بالا ، مانند MIG (گاز بی اثر فلزی) یا TIG (گاز بی اثر تنگستن) ، برای اطمینان از اینکه اتصالات بین بدنه سیلندر ، پیستون و سایر اجزای قوی ، ایمن و مقاوم در برابر خستگی هستند ، استفاده می شوند. این تکنیک های جوشکاری اطمینان حاصل می کنند که جوش ها عمیقاً به داخل مواد نفوذ می کنند و پیوندی را تشکیل می دهند که به همان اندازه قوی تر ، اگر قوی تر باشد ، از مواد پایه است .