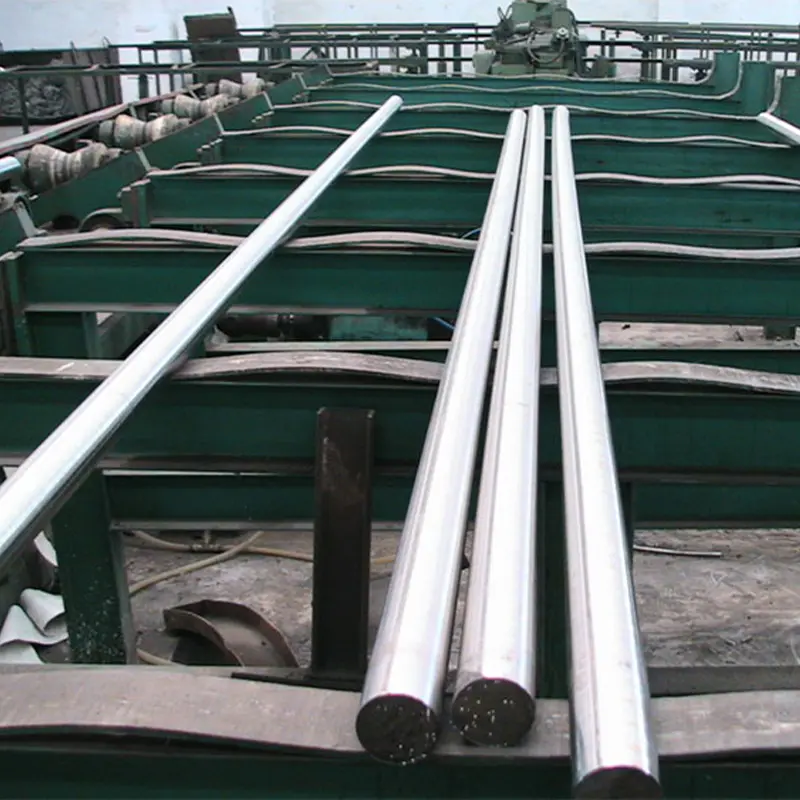

اصطکاک بین قطعات متحرک در a سیلندر هیدرولیک فورج مانند سوراخ پیستون و سیلندر، عامل مهمی در کارایی و طول عمر آن است. پرداخت سطحی با کیفیت بالا، که معمولاً شامل پرداخت یا سنگ زنی می شود، ضریب اصطکاک بین این سطوح را کاهش می دهد. با اصطکاک کمتر، تولید گرما و سایش اجزای سیلندر، از جمله پیستون و مهر و موم، کاهش می یابد. این کارکرد نرمتر را تضمین میکند، احتمال آسیب را کاهش میدهد و طول عمر سیلندر را افزایش میدهد. برعکس، یک سطح ناهموار یا ناهموار می تواند منجر به اصطکاک بیش از حد شود که می تواند باعث سایش سریع، اتلاف انرژی و نیاز به تعمیر و نگهداری مکرر یا تعویض قطعات شود. سطوح صاف همچنین به حرکت یکنواخت تر پیستون کمک می کند و عملکرد کلی سیستم را بهبود می بخشد.

سیلندرهای هیدرولیک برای حفظ فشار و جلوگیری از نشتی سیال هیدرولیک به مهر و موم هایی مانند حلقه های O، مهر و موم میله و آب بند برف پاک کن متکی هستند. این مهر و موم ها به شدت به پرداخت سطح سیلندر بستگی دارد تا از تناسب مناسب و آب بندی موثر اطمینان حاصل شود. اگر روکش سطح خیلی زبر باشد، میتواند شکافهایی ایجاد کند یا اجازه دهد که آببندها بهطور ناهموار فرسوده شوند که منجر به نشتی، کاهش فشار و کاهش راندمان کلی سیستم میشود. از طرف دیگر، یک سطح صاف و یکنواخت تضمین می کند که آب بندی ها سطح تماس کاملی را حفظ می کنند، در نتیجه از نشت مایع جلوگیری می کند، فشار داخلی را حفظ می کند و اطمینان می دهد که سیلندر در اوج عملکرد کار می کند. با افزایش عملکرد آب بندی، سیلندر قابل اعتمادتر می شود و زمان خرابی و هزینه های نگهداری مرتبط با خرابی آب بندی را کاهش می دهد.

تکمیل سطح همچنین نقش مهمی در مقاومت در برابر خوردگی سیلندر هیدرولیک آهنگری دارد. یک سطح صاف و به خوبی تکمیل شده، پتانسیل تجمع رطوبت را کاهش می دهد، که می تواند در طول زمان منجر به زنگ زدگی و خوردگی شود، به ویژه زمانی که سیلندر در معرض شرایط محیطی سخت مانند رطوبت، نمک یا مواد شیمیایی قرار می گیرد. خوردگی نه تنها مواد را ضعیف میکند، بلکه میتواند به آببندها آسیب برساند، کیفیت سیال را کاهش دهد و ایمنی و کارایی کلی سیستم را به خطر بیندازد. پرداخت های تخصصی سطح مانند پوشش ها یا روکش کروم می توانند به طور قابل توجهی مقاومت سیلندر را در برابر خوردگی و سوراخ شدن افزایش دهند. این درمان ها یک سد محافظ را تشکیل می دهند که از مواد در برابر عوامل محیطی محافظت می کند و طول عمر سیلندر هیدرولیک را به ویژه در محیط های خشن یا خورنده بهبود می بخشد و خطر خرابی زودرس را به حداقل می رساند.

سیلندرهای هیدرولیک در حین کار تحت بارهای چرخه ای قرار می گیرند که می تواند در طول زمان باعث ایجاد استرس و خستگی در مواد شود. روکش سطحی سیلندر با کاهش پتانسیل متمرکزکنندههای تنش، مانند ترکها، خراشها یا شیارها، که میتوانند به عنوان محل شروع شکست خستگی عمل کنند، نقش مهمی در مقاومت در برابر خستگی ایفا میکند. پرداخت صاف و صیقلی این افزایش دهنده های تنش را به حداقل می رساند و بارها را به طور یکنواخت در سطح سیلندر توزیع می کند. این مقاومت در برابر خستگی سیلندر را افزایش می دهد، که به ویژه در کاربردهای با بار بالا و چرخه بالا مهم است. در غیاب عیوب سطح، سیلندر می تواند چرخه های بارگیری و تخلیه مکرر را بدون خرابی زودهنگام تحمل کند، بنابراین عمر طولانی تر و قابلیت اطمینان بیشتر در شرایط عملیاتی سنگین را تضمین می کند.

توانایی دفع گرما یک ویژگی ضروری برای سیلندرهای هیدرولیک است که در شرایط فشار بالا یا در محیطهایی با دمای شدید کار میکنند. سطحی که به خوبی تکمیل شده است، هدایت حرارتی سیلندر را بهبود می بخشد و تضمین می کند که گرما به طور موثر از مناطق بحرانی به محیط اطراف منتقل می شود. این امر به ویژه برای جلوگیری از گرم شدن بیش از حد سیال هیدرولیک، که می تواند بر ویسکوزیته تأثیر بگذارد، عملکرد آب بندی را کاهش دهد و حتی باعث خرابی سیستم شود، مهم است. با افزایش اتلاف گرما، سیلندر می تواند دمای عملیاتی بهینه را حفظ کند و عملکرد پایدار را تضمین کند و از انبساط حرارتی یا تغییر شکل اجزای داخلی جلوگیری کند. در مقابل، یک سطح ناصاف یا صیقل نشده می تواند بازده انتقال حرارت را کاهش دهد، خطر ایجاد نقاط داغ موضعی را افزایش داده و منجر به گرمای بیش از حد بالقوه شود.