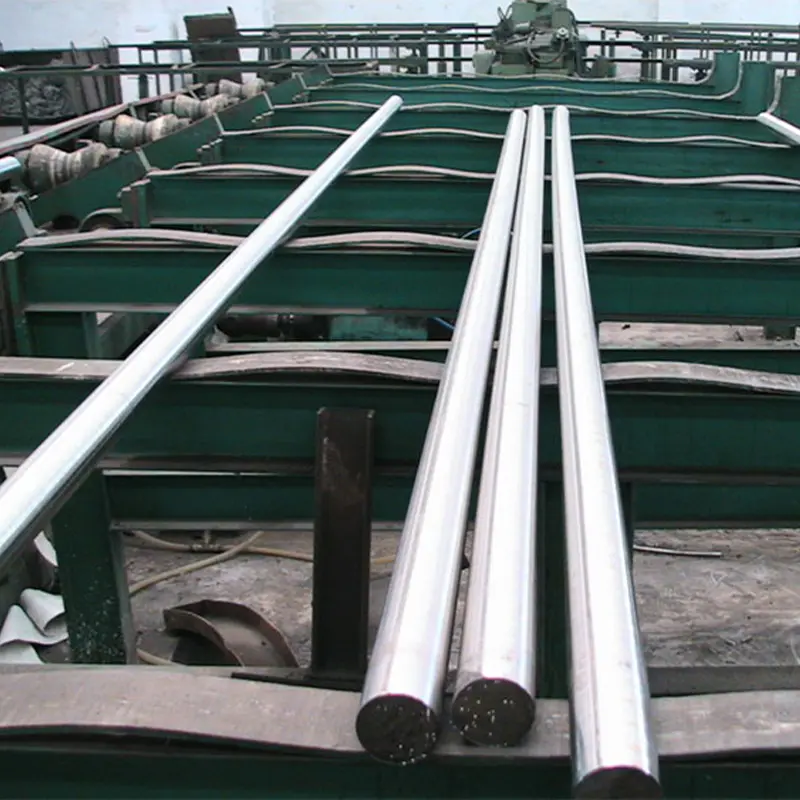

روش های فرآیند آهنگری دقیق

در حال حاضر برای تولید فرآیند آهنگری دقیق بسیار استفاده شده است. با توجه به دمای شکل دهی می توان به آهنگری دقیق گرم، آهنگری با دقت سرد، آهنگری دقیق دما، آهنگری دقیق کامپوزیت و آهنگری دقیق همدما تقسیم کرد.

1.1 فرآیند آهنگری دقیق داغ

دمای آهنگری در دمای تبلور مجدد بالاتر از فرآیند آهنگری دقیق، آهنگری دقیق داغ نامیده می شود. مقاومت در برابر تغییر شکل مواد آهنگری با دقت گرم کم است، دارای انعطاف پذیری خوب است، به راحتی می توان قطعه کار پیچیده تر را تشکیل داد، اما به دلیل اکسیداسیون قوی، کیفیت سطح قطعه کار و دقت ابعادی پایین است. فرآیند آهنگری دقیق داغ که معمولاً برای آهنگری قالب بسته استفاده می شود.

1.2 فرآیند آهنگری سرد

آهنگری دقیق سرد یک فرآیند آهنگری دقیق در دمای اتاق است. فرآیند آهنگری دقیق سرد دارای ویژگی های زیر است: کنترل شکل و اندازه قطعه کار آسان تر است تا از خطاهای ناشی از دمای بالا جلوگیری شود. استحکام قطعه کار و دقت بالا، کیفیت سطح خوب. حوله فرآیند شکل دهی سرد، شکل پذیری ضعیف قطعه کار، مقاومت در برابر تغییر شکل، نیازهای قالب و تجهیزات کسب و کار، و تشکیل قطعات ساختاری پیچیده دشوار است.

1.3 فرآیند آهنگری دقیق گرم

آهنگری دقیق دما در دمای تبلور مجدد زیر دمای مناسب برای فرآیند آهنگری دقیق است. فناوری شکلدهی دقیق آهنگری دما نه تنها از طریق فورج سرد در مقاومت تغییر شکل میشکند، بلکه شکل قطعه نمیتواند خیلی پیچیده باشد، نیاز به افزایش عملیات حرارتی متوسط و درمان سطح از محدودیتهای مرحله، بلکه غلبه بر آن آهنگری داغ به دلیل اکسیداسیون قوی و کاهش کیفیت سطح و دقت ابعادی مشکل. همچنین مزایای آهنگری سرد و آهنگری گرم را دارد تا بر کاستی های هر دو غلبه کند.

1.4 فرآیند آهنگری دقیق کامپوزیت

با افزایش پیچیدگی قطعات کار آهنگری دقیق و الزامات دقیق، فرآیندهای ساده آهنگری سرد، گرم و گرم نمی توانند الزامات را برآورده کنند. فرآیند آهنگری دقیق کامپوزیت یک فرآیند آهنگری سرد، سرریز و گرم برای دوخت با هم برای تکمیل آهنگری یک قطعه کار خواهد بود، می تواند مزایای آهنگری سرد، گرم، گرم را بازی کند و کاستی های آهنگری سرد، گرم و گرم را کنار بگذارد.

1.5 فرآیند آهنگری دقیق همدما

آهنگری دقیق همدما به تمایل شمش به دمای ثابت در زیر قالب فورجینگ اشاره دارد. فورج قالب ایزوترمال معمولاً در صنعت هوافضا در آلیاژهای تیتانیوم، آلیاژهای آلومینیوم، آلیاژهای منیزیم و دیگر شکلدهی دقیق مواد با تغییر شکل دشوار، در سالهای اخیر در صنایع خودروسازی و مکانیکی نیز در شکلدهی دقیق فلزات غیرآهنی استفاده میشود. آهنگری ایزوترمال عمدتاً در دماهای آهنگری در مواد فلزی باریک تر، به ویژه برای دمای تغییر شکل که به آلیاژ تیتانیوم بسیار حساس است، استفاده می شود.

دوم، استفاده از آهنگری دقیق

1. تولید بلنک های تصفیه شده و قطعات آهنگری قالب دقیق برای به دست آوردن قطعات نهایی تصفیه می شود.

2. تولید قطعات آهنگری دقیق قالب، آهنگری دقیق تشکیل دهنده قسمت اصلی قطعات، حذف برش، در حالی که برخی از قطعات هنوز به مقدار کمی برش نیاز دارند.