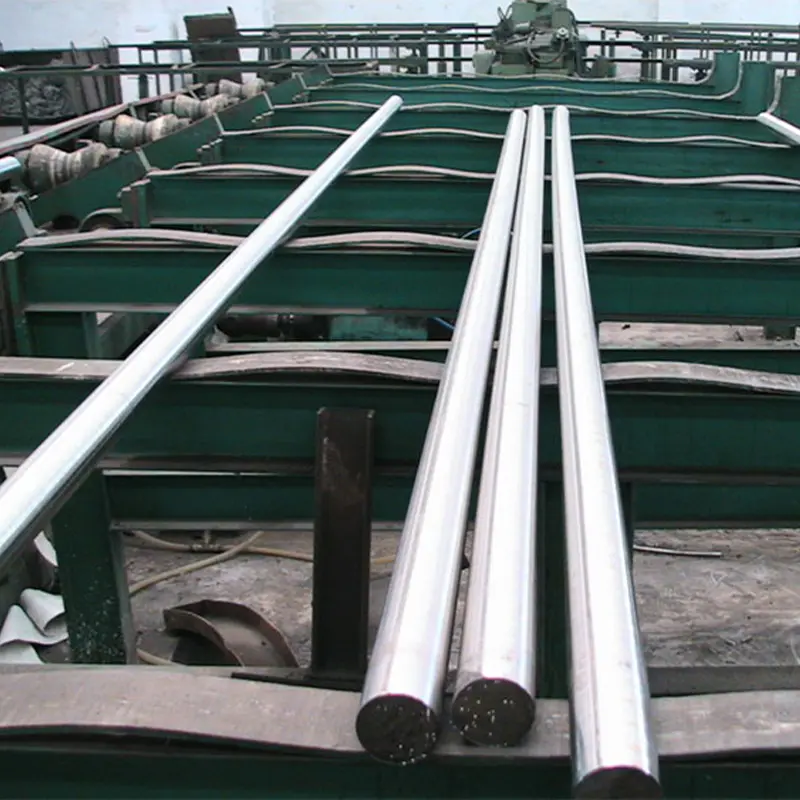

نیتریدینگ در مقایسه با سایر تکنیک های سخت کاری سطحی برای میله های فولادی مزایای متعددی دارد:

افزایش سختی سطح: نیترید کردن به طور قابل توجهی سختی سطح میله های فولادی را با انتشار نیتروژن در لایه سطحی افزایش می دهد و یک منطقه ترکیبی نیترید سخت ایجاد می کند. این لایه سخت که اغلب به سطوح سختی 1000-1200 HV می رسد، عمدتاً از نیتریدهای آهن مانند فازهای گاما پرایم (γ'-Fe4N) و اپسیلون (ε-Fe2-3N) تشکیل شده است. این فرآیند توانایی فولاد را برای مقاومت در برابر تغییر شکل سطح و نیروهای ساینده افزایش میدهد و آن را برای قطعاتی مانند چرخ دندهها و شفتهایی که با تنشهای تماسی بالا مواجه میشوند، ایدهآل میکند.

مقاومت در برابر سایش بهبود یافته: لایه نیترید شده به دلیل سختی بالا و تشکیل یک ناحیه ترکیبی که در برابر سایش مقاومت می کند، مقاومت در برابر سایش استثنایی ایجاد می کند. این امر میله های فولادی نیترید شده را برای کاربردهای با سایش بالا مانند ابزار، قالب ها و اجزای موتور مناسب می کند. مقاومت در برابر سایش بهبود یافته از دست دادن مواد و دفعات تعمیر و نگهداری یا تعویض را کاهش می دهد و در نتیجه کارایی کلی و طول عمر سیستم های مکانیکی را افزایش می دهد.

استحکام خستگی افزایش یافته: نیتریدینگ استحکام خستگی میلگردهای فولادی را با ایجاد تنش های پسماند فشاری در سطح افزایش می دهد. این تنشها با تنشهای کششی که در طی بارگذاری چرخهای ایجاد میشوند مقابله میکنند و شروع و انتشار ترکهای خستگی را به تأخیر میاندازند. این به ویژه برای قطعاتی مانند میل لنگ، میل بادامک و میله های اتصال که تحت چرخه های تنش مکرر قرار می گیرند مفید است. افزایش استحکام خستگی منجر به قطعات طولانیتر و قابل اعتمادتر میشود که برای کاربردهای حیاتی در صنایع خودروسازی و هوافضا ضروری است.

مقاومت در برابر خوردگی برتر: لایه نیترید شده به دلیل تشکیل یک لایه نیترید متراکم و سخت که به عنوان مانعی در برابر عوامل خورنده عمل می کند، مقاومت در برابر خوردگی را افزایش می دهد. این امر به ویژه در محیط های با دمای بالا یا زمانی که در معرض محیط های شیمیایی تهاجمی مانند صنعت پتروشیمی قرار می گیرند سودمند است. مقاومت در برابر خوردگی بهبود یافته عمر مفید قطعات را افزایش می دهد، هزینه های تعمیر و نگهداری را کاهش می دهد و عملکرد قابل اعتماد را در شرایط سخت تضمین می کند.

بدون نیاز به عملیات حرارتی: نیترید کردن معمولاً به عملیات حرارتی بعدی برای دستیابی به خواص مطلوب نیاز ندارد. این در تضاد با سایر فرآیندهای سخت شدن، مانند کربورسازی است که اغلب نیازمند مراحل عملیات حرارتی اضافی برای اصلاح ریزساختار و رسیدن به سختی نهایی است. حذف مراحل پس از عملیات حرارتی، زمان و هزینه های پردازش را کاهش می دهد، تولید را ساده می کند و راندمان را بهبود می بخشد.

کنترل عمق کیس: نیتریدینگ امکان کنترل دقیق بر عمق لایه سخت شده را فراهم می کند که می تواند بر اساس نیازهای خاص برنامه تنظیم شود. عمق کیس نیترید شده بسته به پارامترهای فرآیند و مدت زمان می تواند از چند میکرومتر تا چند میلی متر متغیر باشد. این انعطافپذیری مهندسان را قادر میسازد تا مشخصات سختی را متناسب با شرایط سایش و بار اجزای مختلف تنظیم کنند و عملکرد و طول عمر مطلوب را تضمین کنند.

اصطکاک کاهش یافته: فرآیند نیتریدینگ یک سطح صاف و سخت ایجاد می کند که ضریب اصطکاک بین قطعات در تماس را کاهش می دهد. این کاهش اصطکاک منجر به کاهش نرخ سایش و بهبود کارایی در سیستمهای مکانیکی مانند موتورها و گیربکسها میشود. علاوه بر این، سطح صاف تر می تواند به کاهش نویز و ارتعاش در مجموعه های متحرک کمک کند و به عملکرد آرام تر و کارآمدتر کمک کند.

عمر طولانی تر: ترکیبی از افزایش سختی سطح، بهبود مقاومت در برابر سایش، افزایش استحکام خستگی و مقاومت در برابر خوردگی برتر به طول عمر مفید قطعات نیترید شده کمک می کند. این عمر طولانیتر به معنای کاهش هزینههای جایگزینی، کاهش زمان خرابی و قابلیت اطمینان بالاتر در برنامههای کاربردی مهم است. صنایعی مانند خودروسازی، هوافضا و تولید از دوام و عملکرد افزایش یافته میله های فولادی نیترید بهره می برند.