این روند با انتخاب دقیق آلیاژ پایه آغاز می شود. از نمرات فولادی که حاوی عناصر آلیاژ مانند کروم ، مولیبدن و وانادیوم برای نیتریدر هستند. این عناصر توانایی مواد را در تشکیل یک لایه نیتراید سخت و با دوام در هنگام قرار گرفتن در فرایند نیترایدر تقویت می کنند. آلیاژ انتخاب شده همچنین باید از محتوای کربن و خصوصیات مکانیکی مناسب برخوردار باشد تا در برابر فشارهای جعل و نیتریدر بعدی بدون به خطر انداختن یکپارچگی آن مقاومت کند.

گرم کردن فولاد به دمای مناسب برای اطمینان از اینکه مواد به اندازه کافی قابل انعطاف برای جعل شدن در ضمن جلوگیری از رشد بیش از حد دانه یا تغییرات نامطلوب در ریزساختار هستند ، بسیار مهم است. میله های فولادی مربع آلیاژ نیتریدر جعلی در یک کوره برقی یا گاز گرم می شوند و به دمای بین 100 درجه فارنهایت تا 1200 درجه فارنهایت (593 درجه سانتیگراد تا 649 درجه سانتیگراد) می رسند. فرآیند گرمایش با دقت کنترل می شود تا از گرمای بیش از حد جلوگیری شود ، که می تواند منجر به اکسیداسیون یا تشکیل بیش از حد کاربید شود ، که هر دو بر عملکرد فولاد تأثیر منفی می گذارد.

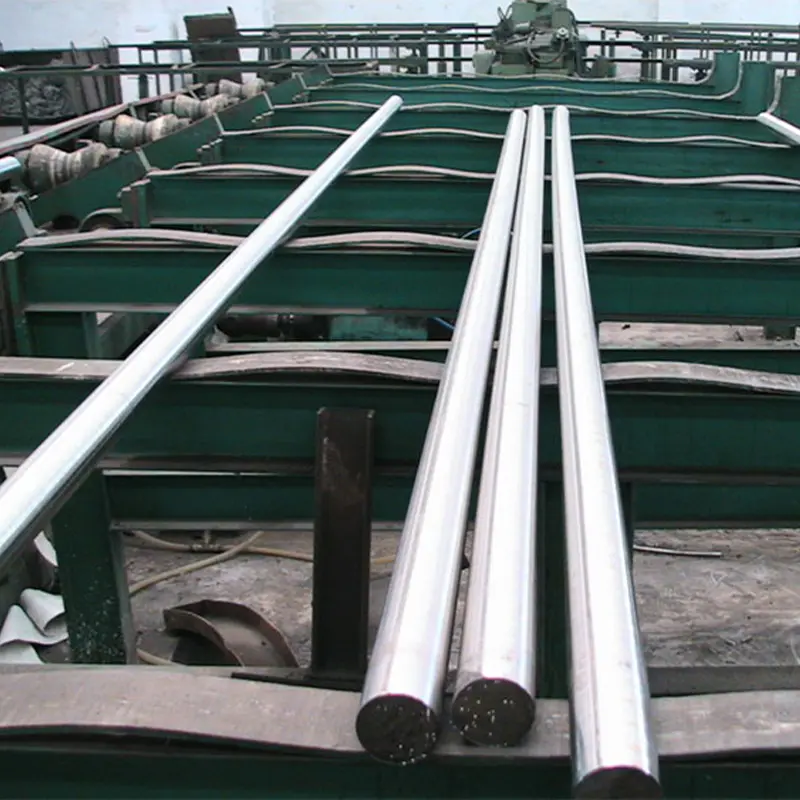

پس از رسیدن ماده به دمای مناسب ، به مطبوعات یا چکش جعلی منتقل می شود. فرآیند جعل شامل اعمال نیروی کنترل شده برای شکل دادن به فولاد در ابعاد مورد نظر است. این مرحله برای تراز کردن ساختار دانه فولاد و تقویت خصوصیات مکانیکی آن بسیار مهم است. این فولاد تحت فشار قرار می گیرد یا به شکل نوار مربعی چکش می شود و اطمینان می دهد که هیچ ترک و نقصی در مواد وجود ندارد. فرآیند جعل همچنین ساختار داخلی را اصلاح می کند ، یکنواختی را ترویج می کند و قدرت و انعطاف پذیری فولاد را بهبود می بخشد.

پس از فرآیند جعل ، میله های فولادی تحت یک فرآیند خنک کننده کنترل شده قرار می گیرند که برای تنظیم خصوصیات مکانیکی مواد ضروری است. بسته به درجه فولاد و خواص نهایی مورد نظر ، خنک کننده از طریق خنک کننده هوا یا خاموش کردن روغن قابل انجام است. خاموش کردن روند خنک کننده را برای افزایش سختی سرعت می بخشد ، اما برای جلوگیری از شوک حرارتی باید میزان خنک کننده کنترل شود که این امر می تواند باعث ترک خوردگی یا پیچ و تاب شود. هدف دستیابی به ریزساختار خوب با سختی و استحکام بهینه برای نیتریدر بعدی است.

در مرحله نیترایدر ، میله های فولادی جعلی در معرض یک محیط غنی از نیتروژن قرار می گیرند تا یک سطح نیتراید سخت و مقاوم در برابر سایش تشکیل شود. این فرآیند می تواند با استفاده از نیترایدر گاز (گاز آمونیاک) یا نیترایدر پلاسما انجام شود که هر دو شامل قرار گرفتن مواد در دمای بین 900 درجه فارنهایت و 1000 درجه فارنهایت (482 درجه سانتیگراد و 538 درجه سانتیگراد) هستند. در طی این فرآیند ، اتم های نیتروژن در سطح فولاد پخش می شوند و یک لایه سخت به نام "لایه سفید" ایجاد می کنند. این لایه نیتید به طور قابل توجهی سختی سطح ، مقاومت در برابر سایش و استحکام خستگی را تقویت می کند. بسته به الزامات کاربرد پایان ، عمق لایه نیتراید دقیقاً قابل کنترل است.

پس از اتمام فرآیند نیترایدر ، میله های فولادی تحت روش های دقیق کنترل کیفیت قرار می گیرند. این بازرسی ها به طور معمول شامل آزمایش سختی است که تضمین می کند که سطح نیتراید به سطح سختی مورد نظر رسیده است. یکپارچگی سطح نیز برای تشخیص هرگونه نقص احتمالی مانند ترک ، چاله ها یا ناسازگاری در لایه نیتراید بررسی شده است. روشهای آزمایش غیر مخرب ، مانند اندازه گیری زبری سطح یا تجزیه و تحلیل ریزساختاری ، همچنین ممکن است برای ارزیابی یکنواختی و کیفیت سطح نیتراید استفاده شود .