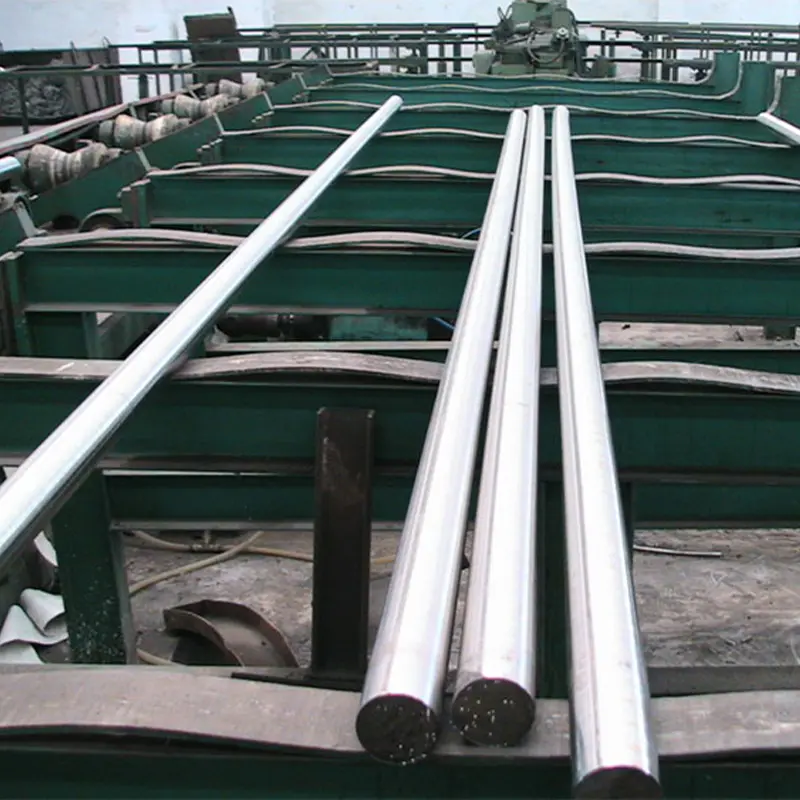

1. استحکام و دوام بالا

میله های گرد آلیاژی آهنگری به دلیل پردازش مکانیکی دقیقی که در طول آهنگری متحمل می شوند، دارای استحکام و دوام بالایی هستند. فرآیند آهنگری شامل حرارت دادن فلز تا دمای بالا و شکل دادن به آن تحت فشار بالا است که ساختار دانه را در داخل فلز تصفیه و به طور یکنواخت توزیع می کند. این فرآیند نه تنها تخلخل بالقوه و ترکهایی را که ممکن است در طول ریختهگری ایجاد شود از بین میبرد، بلکه نقاط تمرکز تنش را در ماده کاهش میدهد. ساختار دانه های تصفیه شده به طور قابل توجهی استحکام مواد را افزایش می دهد و آن را قادر می سازد در برابر تنش های کششی و فشاری بالاتر مقاومت کند. علاوه بر این، فرآیند آهنگری تا حد زیادی چقرمگی و مقاومت در برابر خستگی مواد را بهبود می بخشد و به آن اجازه می دهد عملکرد عالی را تحت فشار مکرر حفظ کند. این ویژگی های استحکام و دوام بالا باعث می شود که میله های گرد آلیاژی آهنگری به طور گسترده در ساخت ماشین آلات سنگین، اجزای موتور خودرو و تجهیزات فشار بالا مورد استفاده قرار گیرد.

2. خواص مواد یکنواخت

میله های گرد آلیاژی آهنگری از طریق فرآیند آهنگری به خواص مواد یکنواختی دست می یابند که این ویژگی به ویژه در کاربردهای صنعتی مهم است. فرآیند آهنگری عیوب رایج موجود در ریخته گری مانند تخلخل، ترک ها و لایه لایه شدن را از بین می برد و دانه های فلزی درون ماده را فشرده تر و یکنواخت تر می کند. ساختار مواد یکنواخت تضمین میکند که میلههای گرد آلیاژی آهنگری خواص مکانیکی ثابتی را در کل مقطع نشان میدهند و در نتیجه قابلیت اطمینان و پایداری کلی مواد را افزایش میدهند. این یکنواختی هنگام ساخت قطعات با دقت و قابلیت اطمینان بالا، مانند صنایع هوافضا، خودروسازی و ماشین آلات سنگین، بسیار مهم است. خواص یکنواخت مواد تضمین می کند که قطعات تحت بارها و تنش های بالا پایدار عمل می کنند و خطر خرابی را کاهش می دهند.

3. ماشینکاری عالی

میله های گرد آلیاژی آهنگری قابلیت ماشین کاری عالی را نشان می دهند و آنها را در تولید صنعتی بسیار کاربردی می کند. فرآیند آهنگری ساختار میلههای گرد آلیاژ را متراکمتر میکند و عیوب داخلی را کاهش میدهد و عملکرد برتر را در طول فرآیندهای ماشینکاری بعدی تضمین میکند. این مواد به راحتی قابل برش، چرخاندن، آسیاب کردن و سوراخ کردن هستند و اشکال و اندازه های مختلف مورد نیاز برای کاربردهای مختلف را در خود جای می دهند. علاوه بر این، سختی و چقرمگی متوسط میله های گرد آلیاژی آهنگری نه تنها طول عمر ابزارهای ماشینکاری را تضمین می کند، بلکه دقت و کیفیت سطح محصولات نهایی را تضمین می کند. این ماشین کاری عالی به میله های گرد آلیاژی آهنگری اجازه می دهد تا به طور گسترده در ساخت اجزای پیچیده، قالب ها و ماشین آلات با دقت بالا استفاده شوند.

4. درجه حرارت بالا و مقاومت در برابر خوردگی

بسیاری از میلههای گرد آلیاژی فورج شده دارای مقاومت عالی در برابر حرارت و خوردگی هستند که به آنها امکان میدهد در محیطهای شدید عملکرد پایداری داشته باشند. دمای بالا و فشار بالا که در فرآیند آهنگری دخیل هستند، ساختار مواد را متراکم تر می کند و عیوب و ناخالصی هایی را که می تواند منجر به خوردگی شود کاهش می دهد. آلیاژهای آهنگری معمولی مانند آلیاژهای مبتنی بر نیکل و تیتانیوم، استحکام و مقاومت بالایی در برابر اکسیداسیون در محیطهای با دمای بالا حفظ میکنند و به طور گسترده در بخشهای هوافضا، پتروشیمی و تولید برق مورد استفاده قرار میگیرند. به عنوان مثال، در موتورهای هواپیما و پرههای توربین، میلههای گرد آلیاژی آهنگری میتوانند برای دورههای طولانی تحت دما و فشار بالا به طور پایدار عمل کنند و به طور قابلتوجهی طول عمر تجهیزات را افزایش داده و هزینههای نگهداری را کاهش دهند.

5. طیف گسترده ای از برنامه های کاربردی

به دلیل خواص مکانیکی عالی و تطبیق پذیری، میله های گرد آلیاژی آهنگری به طور گسترده در صنایع مختلف استفاده می شود. در صنعت خودروسازی، از آنها برای تولید قطعات با استحکام بالا و بسیار مقاوم در برابر سایش، مانند میل لنگ، محورهای محرک و میلههای اتصال استفاده میشود که به موادی با استحکام و دوام بسیار بالا تحت بارهای بالا و عملیات با سرعت بالا نیاز دارند. در صنعت ساخت و ساز، از میله های گرد آلیاژی آهنگری برای تولید اجزای سازه ای فولادی با مقاومت بالا و اتصال دهنده ها استفاده می شود که ایمنی و پایداری ساختمان ها را تضمین می کند. در بخش پتروشیمی، آنها برای تولید لولهها و تجهیزاتی که در محیطهای خورنده و پرفشار با دمای بالا کار میکنند، استفاده میشوند و عملکرد پایدار طولانیمدت تجهیزات را تضمین میکنند. علاوه بر این، در ماشین آلات سنگین و تجهیزات معدن، استحکام و مقاومت بالای سایشی میلههای گرد آلیاژی جعلی ضروری است و قابلیت اطمینان و دوام تجهیزات را در شرایط سخت تضمین میکند.

6. مقرون به صرفه بودن

اگرچه هزینه تولید اولیه میلگردهای آلیاژی آهنگری شده ممکن است بالا باشد، مزایای آنها در طول عمر و هزینه های نگهداری آنها را در کاربردهای طولانی مدت بسیار مقرون به صرفه می کند. فرآیند آهنگری استحکام و دوام مواد را افزایش می دهد، به این معنی که تجهیزات و اجزای ساخته شده از میله های گرد آلیاژی آهنگری معمولاً عمر طولانی تری دارند و نیاز به تعویض و تعمیرات مکرر را کاهش می دهند. این نه تنها هزینه های تعمیر و نگهداری را کاهش می دهد، بلکه زمان خرابی تجهیزات را نیز به حداقل می رساند و در نتیجه راندمان تولید را افزایش می دهد. علاوه بر این، قابلیت اطمینان و قوام بالای میلههای گرد آلیاژی آهنگری به دلیل مشکلات کیفیت مواد، میزان نقص در تولید را کاهش میدهد و در نتیجه هزینههای تولید را کاهش میدهد. به طور کلی، عملکرد بالا و نیازهای نگهداری کم میله های گرد آلیاژی آهنگری در استفاده طولانی مدت، آنها را به انتخابی مقرون به صرفه برای بسیاری از صنایع تبدیل می کند.

7. سازگاری با برنامه های پر استرس

میله های گرد آلیاژی آهنگری در کاربردهایی که نیاز به تنش زیاد و قابلیت تحمل بار بالا دارند، عالی هستند. استحکام و چقرمگی بالا به دست آمده از فرآیند آهنگری به آنها اجازه می دهد تا خواص مکانیکی پایدار را در شرایط شدید حفظ کنند. به عنوان مثال، در تولید ماشین آلات سنگین، از میله های گرد آلیاژی آهنگری برای تولید اجزای انتقال حیاتی مانند شفت، چرخ دنده و پیچ و مهره استفاده می شود که باید تحت بارهای زیاد، سرعت های بالا و محیط های خشن کار کنند. استحکام خستگی بالا و مقاومت در برابر ضربه میله های گرد آلیاژی آهنگری این اطمینان را می دهد که این قطعات به راحتی تحت فشار مکرر طولانی شکسته یا از بین نمی روند. علاوه بر این، در زمینههای هوافضا و نظامی، میلههای گرد آلیاژی آهنگری برای تولید اجزای ساختاری و اتصالی که نیاز به مقاومت در برابر استرس شدید دارند، مانند ارابههای فرود هواپیما و بدنه موشک استفاده میشود، جایی که قابلیت اطمینان و دوام بالای آنها برای اطمینان از ایمنی تجهیزات ضروری است. و پرسنل.