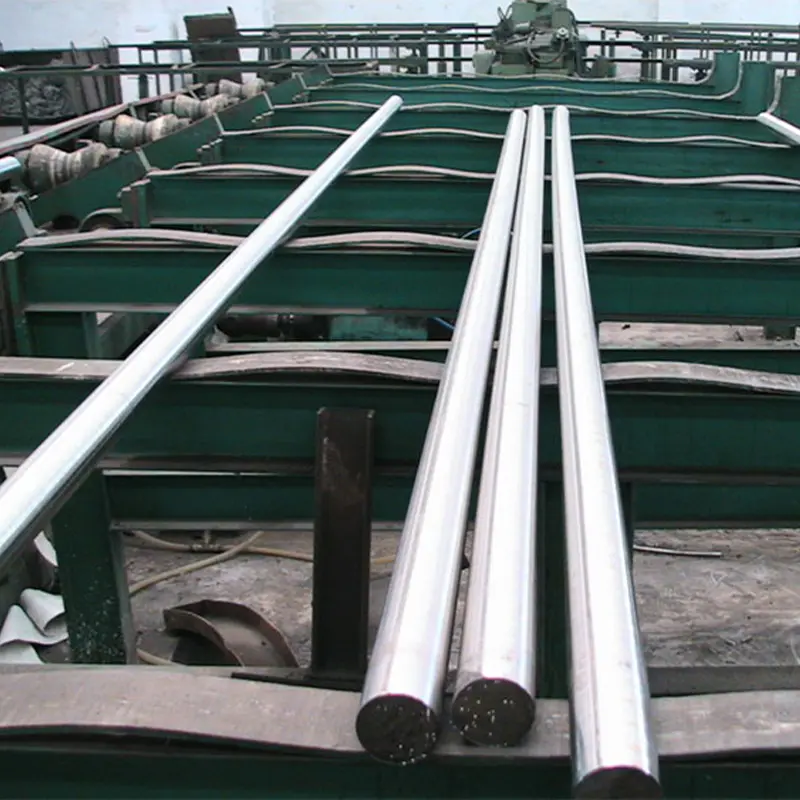

مواد مورد استفاده در فرآیند جعل به طور قابل توجهی بر عملکرد کلی و کارآیی تأثیر می گذارد سیلندر هیدرولیک جعلی بشر در حین جعل ، از فلزاتی مانند فولاد با استحکام بالا یا فولاد آلیاژ برای ایجاد قطعات با ساختار متراکم تر و یکنواخت تر در مقایسه با روش های ریخته گری یا ماشینکاری استفاده می شود. این ساختار دانه متراکم تر توانایی سیلندر را در برابر فشار زیاد هیدرولیک بدون تغییر شکل یا عدم موفقیت افزایش می دهد. هرچه قدرت مواد بیشتر باشد ، انرژی هیدرولیکی تر می تواند بدون ایجاد آسیب ساختاری در برابر آن مقاومت کند ، بنابراین به سیلندر اجازه می دهد تا تحت شرایط فشار بالاتر به طور مؤثر عمل کند. استفاده از مواد پریمیوم تضمین می کند که سیلندر بتواند بدون به خطر انداختن عملکرد یا طول عمر ، شرایط عملیاتی شدید مانند برنامه های سنگین را کنترل کند. مواد قوی تر همچنین در برابر خستگی در طول زمان ، حفظ کارایی سیلندر و کاهش احتمال شکست ، که این امر به راندمان تبدیل انرژی بهتر و عمر خدمات طولانی تر کمک می کند ، مقاومت می کنند.

قطر سیلندر به طور مستقیم بر کارایی فرآیند تبدیل انرژی هیدرولیک تأثیر می گذارد. قطر متفرقه بزرگتر باعث افزایش سطح موجود برای عمل مایعات هیدرولیک می شود که می تواند منجر به خروجی قابل توجه تر شود. با این حال ، حفظ تعادل بین اندازه مته و فشار هیدرولیک موجود بسیار مهم است ، زیرا حفره های بزرگتر ممکن است برای تولید همان نیروی مکانیکی به فشار بیشتری نیاز داشته باشند. طراحی حفره از نظر صافی و دقت به همان اندازه مهم است. متخلخل با کیفیت بالای سطح بالا ، اطمینان حاصل می کند که مایعات هیدرولیک به طور هموار جریان می یابد و تلاطم ، اصطکاک و تلفات انرژی را به حداقل می رساند.

پیستون مؤلفه مهمی است که مسئول تبدیل انرژی هیدرولیک به نیروی مکانیکی است. سطح سطح پیستون میزان مایعات هیدرولیکی را که می تواند با آن تعامل داشته باشد ، تعیین می کند ، در نتیجه مستقیماً بر تولید نیرو تأثیر می گذارد. پیستون های بزرگتر با تعامل با حجم بیشتری از مایعات ، نیروی مکانیکی بیشتری ایجاد می کنند ، اما پیستون باید به گونه ای طراحی شود که هم تولید نیرو و هم جریان کارآمد مایع هیدرولیک را بهینه کند. سطح سطح پیستون یک عامل مهم است. یک سطح صاف و صیقلی اصطکاک بین دیواره های پیستون و سیلندر را به حداقل می رساند و از این طریق انرژی از دست رفته در اصطکاک را کاهش می دهد. این کاهش اصطکاک به ویژه در اطمینان از اینکه مایع هیدرولیک می تواند آزادانه حرکت کند و فشار را حفظ کند ، مهم است و باعث تبدیل کارآمدتر انرژی هیدرولیک به نیروی مکانیکی می شود.

طول سکته مغزی به مسافتی که پیستون در داخل سیلندر سفر می کند ، اشاره دارد که در تعیین میزان جابجایی مکانیکی تولید شده توسط سیلندر بسیار مهم است. طول سکته مغزی طولانی تر می تواند حرکت قابل توجهی تر ایجاد کند ، اما برای جلوگیری از اصطکاک بیش از حد یا از بین رفتن انرژی به دلیل اجزای اضافه شده مانند میله و مهر و موم ، باید با دقت متعادل شود. طراحی میله همچنین با به حداقل رساندن مقاومت در طول سفر پیستون در حفظ کارایی نقش دارد. در حالت ایده آل ، میله برای کاهش سایش و اطمینان از حرکت صاف باید دارای یک پوشش پایین باشد. همچنین ممکن است از میله های سبک تر برای به حداقل رساندن اینرسی در حین کار ، بهبود پاسخگویی سیلندر و سریع تر و کارآمدتر روند تبدیل انرژی استفاده شود.

مهر و موم ها در سیلندرهای هیدرولیک وظیفه حاوی مایع هیدرولیک و حفظ فشار را بر عهده دارند. مهر و موم های ضعیف طراحی شده یا با کیفیت پایین می توانند منجر به افت و کاهش فشار شوند که به طور قابل توجهی کارایی فرآیند تبدیل انرژی را کاهش می دهد. سیستم های آب بندی پیشرفته برای ایجاد یک مهر و موم محکم و بدون اصطکاک بیش از حد طراحی شده اند. مهر و موم های ساخته شده از الاستومرهای با کارایی بالا یا پلیمرها معمولاً برای اطمینان از حفظ فشار مؤثر در عین حال به حداقل رساندن سایش و اصطکاک استفاده می شوند. سیستم آب بندی باید برای کنترل بارگذاری پویا طراحی شود ، زیرا پیستون به سمت بالا و پایین حرکت می کند. روغن کاری مؤثر از اجزای متحرک همچنین اصطکاک داخلی را کاهش می دهد و بهره وری انرژی را بهبود می بخشد .